Rekrutacja do projektu badawczego

W związku z realizacją projektu dofinansowanego w ramach Programu Badań Stosowanych III: Badania wysokosprawnego silnika wykorzystującego technologię HCCI do zastosowań w energetyce rozproszonej chciałbym serdecznie zaprosić wszystkich zainteresowanych udziałem na spotkanie informacyjne, które odbędzie się w: czwartek, 17.05.2016 r. sala: 204 ITC

Osoby zainteresowane udziałem w projekcie proszone są o kontakt: pmazuro@itc.pw.edu.pl

Oczekiwania wobec kandydatów:

- Chęć rozwoju

- Studenci 3-4-5 roku

- Mile widziana działalność w kołach naukowych

Oferta:

- możliwości rozwoju inżynierskiego w wymiarze zarówno teoretycznym (faza projektowa) jak i praktycznym (faza wykonawcza i badawcza)

- możliwość wykonania w ramach projektu pracy inżynierskiej, magisterskiej, przejściowej, projektu obliczeniowego, projektu integrującego itp.

- możliwość zaliczenia praktyk studenckich

- warunki finansowe będą omówione na spotkaniu

Opis projektu:

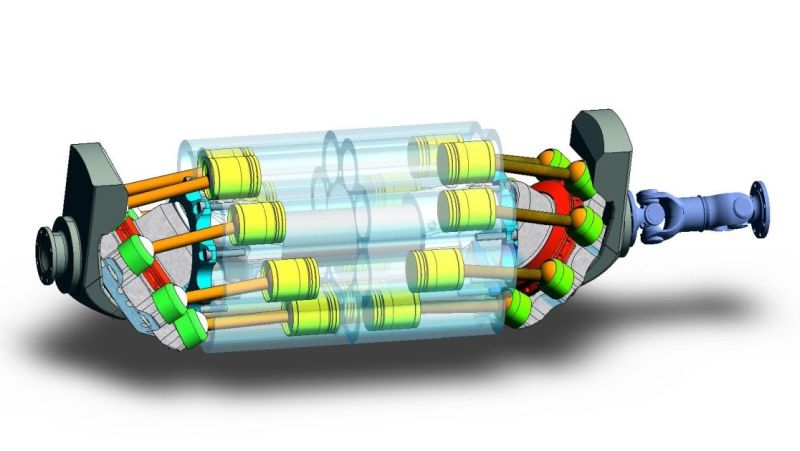

Celem projektu jest dopracowanie technologii, która pozwoli na budowę polskiego zespołu prądotwórczego o podwyższonej sprawności, zasilanego biogazem i wykorzystującego technologię HCCI. Projekt ten jest związany z gwałtownie rosnącym zapotrzebowaniem branży energetyki rozproszonej na wysokosprawne jednostki napędowe umożliwiające czyste spalanie biogazu. Efektem będzie zbudowanie bogato opomiarowanego silnika, o dużym zakresie regulacji, oraz stanowiska badawczego. Umożliwi to określenie zakresu parametrów docelowego (znacznie uproszczonego) silnika przeznaczonego do produkcji seryjnej. Innowacyjna mechanika i nowoczesna automatyka pozwoli na stosowanie w nim zmiennego stopnia sprężania, zmiennych faz rozrządu i regulacji kąta przesunięcia fazowego. Dzięki temu silnik, a co za tym idzie cały zespół prądotwórczy, będzie się cechował wyjątkowo wysoką sprawnością oraz będzie umożliwiał spalanie biogazu w ultra czystej, niskoemisyjnej technologii HCCI.

Kierownik Projektu

dr inż. Paweł Mazuro

WYMAGANIA DLA KANDYDATÓW

(oczywiście nie wszystkie łącznie muszą być spełnione)

- kreatywny zmysł i umiejętność szybkiego projektowania inżynierskiego (np. NX, SolidWorks)

- znajomość programów biurowych (np. Microsoft Office)

- umiejętność optymalizacji wytrzymałościowej konstrukcji (np. Ansys)

- umiejętność optymalizacji przepływowej konstrukcji (np. Boost , Fluent)

- umiejętność optymalizacji komory spalania (np. AVL Fire)

- zdolność do analizy optymalizacji kinematyki konstrukcji (np. Adams)

- znajomość metalurgii i materiałoznawstwa

- opracowanie wieloetapowych technologii produkcji części

- tworzenie oprogramowania pomocniczego (np. Matlab, programowanie w C)

- obsługa i tworzenie oprogramowania w LabVIEW

- zdolności analityczne niezbędne podczas badań na hamowni

- znajomość elektroniki i automatyki przemysłowej

- umiejętność projektowania systemów hydrauliki siłowej

- umiejętność projektowania systemów regeneracji ciepła (ORC)

- zdolności manualne, umiejętność obsługi elektronarzędzi ręcznych

- ślusarstwo precyzyjne / narzędziowe

- obsługa tokarki, umiejętność spawania będzie dodatkowym atutem

- obsługa maszyn CNC

- prawo jazdy kategoria B

Doświadczenie zawodowe lub aktywna działalność w kołach naukowych będzie dodatkowym atutem.

PRACE POMOCNICZE W PROJEKCIE

Podczas całego projektu będzie konieczne wykonywanie różnych dodatkowych drobnych prac warsztatowych, porządkowych, zakupowych, transportowych oraz innych związanych z organizacją pracy oraz jego miejsca itp. Każdy z uczestników projektu powinien mieć tego świadomość.

ZAKRES MERYTORYCZNY ZADAŃ PROJEKTOWYCH:

TECHNOLOGIA:

- Azotowanie stali żaroodpornych H25N20S2

- Azotowanie Inco 718

- Projekt głowicy do napawania wewnętrznego rur

- Poszukiwanie i sprowadzanie rur w gatunkach wysokostopowych

- Rozpoznanie możliwości użycia podczas projektu różnych metod szybkiego prototypowania np. odlewy metodą wosku traconego, „Fast Prototyping”

- Rozpoznanie obecnych cen i możliwości technologii SMM

- Pokrycia stopów tytanu oraz inne metody technologiczne zmniejszenia adhezyjności tych stopów

- Testy materiałowe, obróbki cieplne i obróbki cieplno chemiczne poza ustaloną normą

- Możliwości zastosowania ceramiki samosmarowej w złożeniu tłok-cylinder oraz nanopowłoki stosowane do zmniejszenia tarcia w parach trących

- Porównanie różnych par przeciwciernych w warunkach tarcia suchego w podwyższonej temperaturze

- Znalezienie dostawcy i zakup „szczotki do cylindra”

- Wykonanie pierścieni z 718

ODZYSK ENERGII:

- Przegląd i porównanie różnych metod odzyskiwania energii cieplnej traconej przez silnik tłokowy (obiegu Stirlinga, obiegu parowego, układu ORC, układu turbocompound) – zebranie i weryfikacja istniejących prac. Dalsze punkty zadania zostaną określone w zależności od wybranej metody.

- Projekt dwustopniowej turbiny wspomagającej dla tłokowego silnika o mocy 300-400 kW lub

- Projekt wstępny układu turbocompound klasyczny lub

- Projekt wstępny układu turbocompound - turbina Ljungströma lub

- Projekt wstępny układu ORC - turbina Ljungströma lub

- Projekt wstępny układu ORC klasyczny.

PROJEKTY POMOCNICZE:

- Projekt liniowego łożyska wodzikowego dla nietypowych konstrukcji silników tłokowych.

- Projekt węzła uszczelniającego dławnicy drąga tłokowego.

- Projekt sprzęgieł przeciążeniowych do układu odzysku mocy.

- Proste wtryskiwacze lub pompowtryskiwacze dieslowskie. Możliwość wykonania specjalnych końcówek wtryskowych.

KINEMATYKA:

- Porównanie: RE vs konwencjonalne układy.

- Analiza kinematyki i optymalizacja położenia węzłów kinematycznych.

- Wyznaczenie obciążeń części oraz wyrównoważenie silnika przy pomocy programu NX/ADAMS.

GAZODYNAMIKA:

- Porównanie sprężarek spiralnych, tłokowych, śrubowych i łopatkowych pod względem spręży, wydatków masowych, sprawności przy podobnych wymiarach/masach/gabarytach – zebranie i weryfikacja istniejących prac.

- Analiza możliwości separacji cylindrów przez maszynę wirnikową.

- Analiza przepływowa 5-6 różnych projektów koncepcyjnych.

- Analiza przepływowa 2-3 różnych projektów po uszczegółowieniu różnych detali konstrukcyjnych.

- Optymalizacja przepływowa wybranej konstrukcji.

- Projekt sprężarki odśrodkowej do silnika tłokowego o nietypowych parametrach – kontynuacja.

- Wyznaczenie obciążenia cieplnego głównych części silnika z uwzględnieniem wszystkich przepływów cieplnych i promieniowania.

- Analiza mikroszczelin w układach gazodynamicznych.

SPALANIE:

- Wytypowanie gazu (markera)do metody pomiaru stopnia napełnienia cylindra świeżym ładunkiem oraz reszty spalin w cylindrze.

- Analiza / optymalizacja położenia wtryskiwaczy, świec żarowych, świec zapłonowych itp.

- Wpływ różnych katalitycznych wyłożeń komór spalania na przebieg reakcji przedpłomiennych oraz tendencji do samozapłonu.

- Możliwość prowadzenia procesu reformingu online w cylindrze i komorze spalania jako sposób kontroli procesu HCCI.

- Wpływ wtrysku wody na emisję NOx i SOx.

- Przebieg procesu zapłonu i spalania HCCI w komorze o dużej stratyfikacji ładunku.

- Sterowania zapłonem i spalaniem HCCI poprzez zmienny udział H2O w powietrzu zasilającym silnik.

- Przebieg procesu zapłonu i spalania w obecności H2O, wpływ na sprawność i emisje.

WYTRZYMAŁOŚĆ:

- Analiza wstępna 5-6 różnych rozwiązań tulei cylindrowej.

- Analiza 2-3 różnych projektów tulei cylindrowej po uszczegółowieniu różnych detali konstrukcyjnych.

- Optymalizacja wybranej konstrukcji cylindra.

- Analiza wstępna 20 - 30 różnych rozwiązań tłoka.

- Analiza 5-6 różnych projektów tłoka po uszczegółowieniu różnych szczegółów konstrukcyjnych.

- Optymalizacja wybranej konstrukcji tłoka.

- Analiza wstępna 5-6 różnych rozwiązań tarczy.

- Analiza 2-3 różnych projektów tarczy po uszczegółowieniu różnych szczegółów konstrukcyjnych.

- Optymalizacja wybranej konstrukcji tarczy.

- Obliczenia stożkowej przekładni zębatej.

- Rozkład temperatury w gorących częściach silnika, obliczenia cieplne i wytrzymałościowe w zależności od temperatury przy pomocy programu ANSYS. Naniesienie poprawek konstrukcyjnych wynikających z analizy.

- Obliczenia wytrzymałościowe dla wybranych (mniej istotnych) części silnikowych oraz obliczenia po wprowadzeniu poprawek konstrukcyjnych w projekcie.

- Wyznaczenie częstości drgań własnych części silnikowych i ewentualne dostrojenie silnika.

INNE:

- Analiza układu chłodzenia.

- Rysunki techniczne zabudowy silników do celów wojskowych np. czołgi/transportery itp.

- Analiza ekonomiczna dla silnika wolnoobrotowego 2-3MW oraz silnika do zastosowań w pojazdach wojskowych.

- Przegląd przekładni o regulowanym ciągle stopniu przełożenia (CVT) (sprawność ok. 80-90%).

- Problemy technologiczne i eksploatacyjne występujące w silnikach o rozrządzie suwakowym; problemy optymalnego luzu, przewodzenia ciepła, zapiekania itp.

- Zdefiniowanie rynku „gazów niechcianych” i ich potencjału. Określenie udział których będzie rósł oraz spalanie których nie zostało dotąd opanowane przez dostawców silników energetycznych.

- Trudności eksploatacyjne silników o przeciwsobnym ruchu tłoków.

- Możliwość zastosowania wody jako środka smarnego w parze trybologicznej, w wysokich temperaturach.

- Zbieranie danych literaturowych, prenumeraty, pisanie artykułów.

- Prowadzenie strony internetowej.

- Pilnowanie spraw formalnych (co, kiedy, za ile).

- Pilnowanie terminów sprawozdań.

- Zakupy zgodnie z procedurami z uwzględnieniem realnych potrzeb.

- Przygotowanie prezentacji dla Hondy.

- Przegląd techniczny pomp hydraulicznych.

- Pozyskanie turbosprężarki ze wspomaganiem elektrycznym oraz niezbędnym sterowaniem.

- Projekt i wykonanie układu do pomiaru zużycia oleju silnikowego podczas pracy silnika.

- Wykonanie rysunków 3D wybranego osprzętu silnikowego.